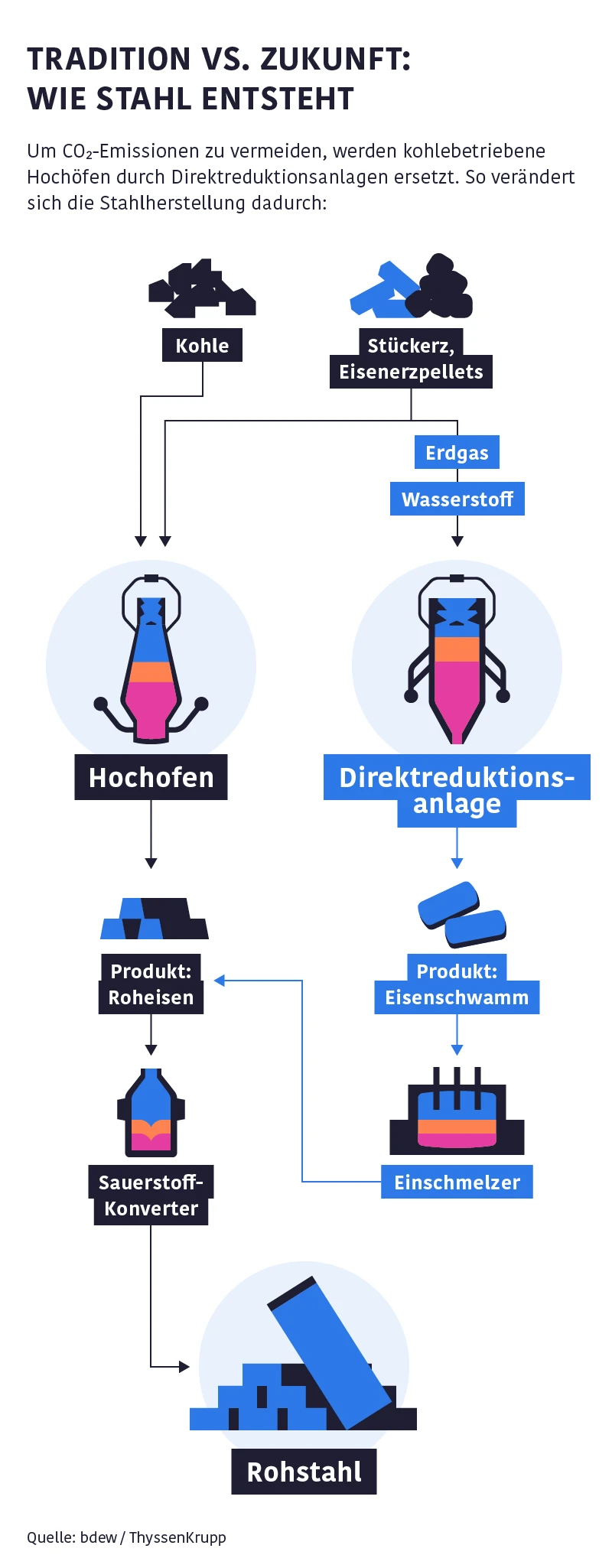

Europas größter Hochofen steht in Duisburg und bekommt gerade einen neuen Nachbarn: Die innovative Direktreduktionsanlage, die ThyssenKrupp baut, sorgt am Standort für weitere Superlative, und zwar in Sachen Klimaschutz. Ihr Prinzip: Anstelle von Koks wird Reduktionsgas genutzt – ein Mix aus Wasserstoff, Erdgas und Prozessgas, der dem Eisenerz Sauerstoff entzieht. Das Ergebnis ist sogenannter Eisenschwamm, der in elektrischen Einschmelzern zu Stahl weiterverarbeitet wird.

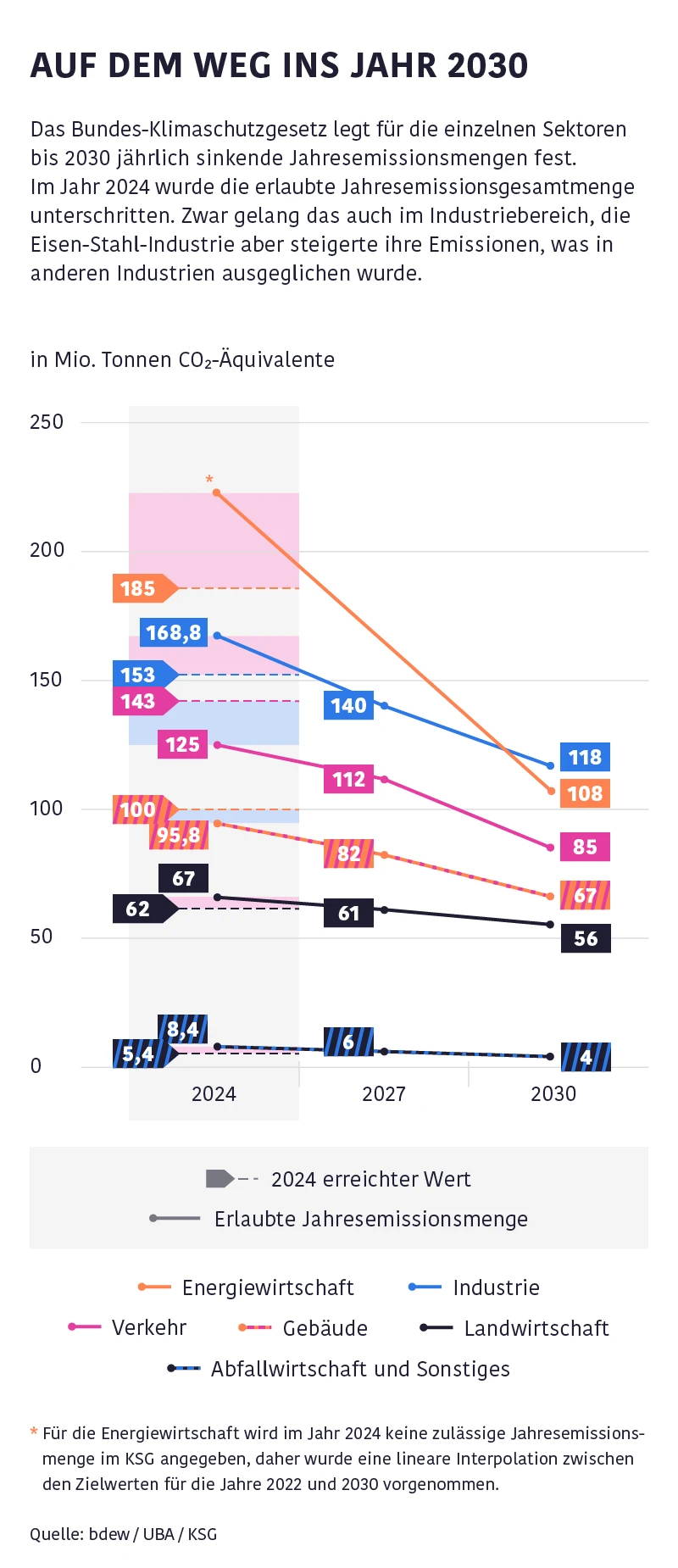

Langfristiges Ziel ist der vollständige Einsatz von Wasserstoff. Wird dieser mit erneuerbarer Energie produziert, könnte die Stahlherstellung CO2-neutral werden. Ein entscheidender Schritt für die Branche, die mit rund 28 Prozent der gesamten Industrieemissionen in Deutschland einer der größten CO2-Emittenten ist. Der Handlungsdruck steigt: Zwischen 2026 und 2034 fallen die bislang kostenlosen CO2-Emissionsrechte schrittweise weg, während gleichzeitig hohe Energiepreise, ausländische Konkurrenz und eine schwächelnde Automobilindustrie der Branche zusetzen .

Angesichts der angestrebten Klimaneutralität 2045 gilt in der Stahlindustrie: Zeit, dass sich was dreht. Doch der Weg zur klimaneutralen Produktion ist nicht nur eine technologische Herausforderung, sondern auch ein wirtschaftlicher Kraftakt.

Unverzichtbar: Heimische Stahlproduktion

Die Transformation ist nicht nur aus Klimaschutzgründen, sondern auch aus wirtschaftlicher und geopolitischer Sicht essenziell. „Die konventionelle Hochofenroute zur Stahlproduktion gerät mit den stark steigenden Preisen für fossile Brennstoffe und Emissionsrechte zunehmend unter Druck“, sagt Frank Peter, Direktor von Agora Industrie. Die Emissionen zu senken, sei demnach zentral für die Wettbewerbsfähigkeit der heimischen Stahlindustrie, die einst Europas stärkste war. Dass sie auch in Zukunft strategisch bedeutsam bleibe, unterstreicht die Wirtschaftsvereinigung Stahl: „Mit über 2.500 Stahlsorten für vielfältige Anwendungen – von der Verteidigung bis zur Energieversorgung – ist unsere Branche unverzichtbar für Resilienz und strategische Unabhängigkeit, besonders in Zeiten zunehmender geoökonomischer Instabilität“, sagt Hauptgeschäftsführerin Kerstin Maria Rippel.

DRI-Anlagen sind in den Augen vieler Fachleute gute Alternativen zu den schmutzigen Hochöfen. Beim Stahl könnten „nur über Wasserstofftechnologien die hohen CO2-Emissionen reduziert werden“,so das Bundeswirtschaftsministerium. Die Bundesregierung unterstützt den Umbau der Stahlindustrie mit 6,9 Milliarden Euro. Neben der Duisburger Anlage werden drei weitere Projekte gefördert – allerdings mit einer klaren Bedingung: Sie müssen perspektivisch mit grünem Wasserstoff betrieben werden. Doch wann wird daraus Realität – zumal konventionell erzeugter Stahl derzeit noch deutlich billiger herstellbar ist?

Erfolgskritisch: Enorme Mengen an Wasserstoff

Nach der Eröffnung 2027 soll die Duisburger Anlage von ThyssenKrupp planmäßig zehn Jahre später vollständig auf erneuerbaren und damit klimafreundlicheren Wasserstoff umgestellt sein. Für die Anlage allein sind 143.000 Tonnen pro Jahr nötig. Eine riesige Menge, für die Grünstrom aus Deutschland allein nicht reichen wird, sagt Thyssenkrupp-Chef Miguel López: „Ich sehe nicht, wie grüne Energieerzeugung in der nötigen Größenordnung in Deutschland jemals zu wettbewerbsfähigen Preisen realisiert werden kann.“ Sein Vorschlag: der Aufbau von Wasserstoffpipelines aus Südeuropa. Andreas Löschel, Umweltökonom an der Ruhr-Universität Bochum, warnt davor, dass DRI-Anlagen ohne ausreichend günstigen Wasserstoff anderswo betrieben würden – womit die Wertschöpfung ins Ausland verlagert würde.

Skeptisch gegenüber der Verfügbarkeit von genügend grünem Wasserstoff hat sich auch der designierte Bundeskanzler Friedrich Merz (CDU) im Wahlkampf gezeigt und den Blick auf eine andere Idee gelenkt: CCS, das Abscheiden und Speichern prozessbedingt entstandener CO2-Emissionen. Die Technologie hat einen hohen zusätzlichen Energiebedarf und erlaubt, nur etwa die Hälfte der Emissionen abzuscheiden . Befürworter sehen CCS als sinnvolle Übergangslösung, da bestehende Hochöfen weiter genutzt werden könnten und die Technologie bereits in einigen Ländern, etwa Norwegen, erprobt wird. Als Nachteil gilt hingegen, dass CSS für das eigentliche Problem – die Emissionen – keine Lösung bietet.

Zudem ist für die Unternehmen, die selbst hohe Summen investieren, eine Abkehr vom eingeschlagenen Weg inzwischen unvorstellbar: „Es wäre ein Treppenwitz, wenn wir die Transformation der deutschen Stahlindustrie mit rund sieben Milliarden Euro fördern und dieses Geld wegen fehlender Rahmenbedingungen den Bach runtergeht“, sagt Gunnar Groebler, Chef des Stahlherstellers Salzgitter.

Hoffnung nährt in der Branche nun das von Union und SPD angekündigte Sondervermögen für die Infrastruktur. Unter Umständen könne es der „heimischen Stahlindustrie einen entscheidenden Wettbewerbsvorteil verschaffen und gleichzeitig den Weg für eine nachhaltigere Infrastruktur ebnen“, sagt Antje Otto, Geschäftsführerin des Stahl-Verband-Saar. Während um die künftigen Rahmenbedingungen gerungen wird, ist bei ThyssenKrupp in Duisburg immerhin sicher: Übergangsweise wird in der DRI-Anlage Erdgas eingesetzt. Damit sinken die Emissionen nach Unternehmensangaben um bis zu 50 Prozent.

Mehr zu Erneuerbaren Energien

Wenn das Windrad mit der Cloud spricht – mit dem IoT zum Energienetz der Zukunft. Zum Artikel

Repowering, Weiterbetrieb oder Rückbau – der Kampf um die Windmühlen. Zum Artikel

Windkraft – umgeben von Wasser. Zum Artikel

Zurück zum Magazin-Schwerpunkt „neu“